Processus de fabrication sans papier

Les processus de production sans papier offrent la protection contre les erreurs et la visibilité en temps réel nécessaires pour produire des produits de qualité constante à chaque fois. En cas de problème de qualité des produits, les systèmes électroniques peuvent rapidement identifier, isoler et corriger les produits suspects, qu'ils soient en cours de fabrication ou qu'ils se trouvent sur le terrain. Les données contextuelles stockées dans les systèmes de fabrication électronique fournissent des informations qui peuvent également aider les fabricants à optimiser les processus de production et à prendre de meilleures décisions, grâce à des tableaux de bord en temps réel qui fournissent des tendances et des analyses.

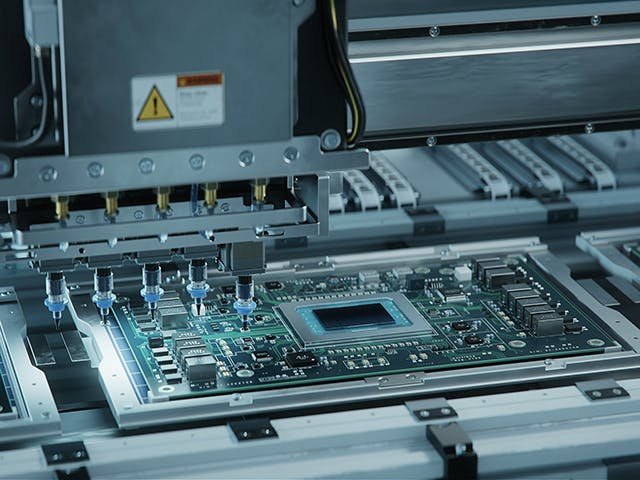

Dans la fabrication sans papier, les enregistrements électroniques remplacent les enregistrements manuels sur papier. Elle ne comporte pas d'"achemineurs de papier" au sein de l'usine ou entre les différentes usines. Les systèmes dématérialisés sont généralement intégrés à des systèmes de niveau supérieur, tels que l'ERP, pour obtenir des informations sur les nomenclatures et les commandes à gérer dans l'usine. Dans les installations de fabrication sans papier, les opérateurs reçoivent les tâches de production dans un ordre optimal, basé sur des critères tels que la priorité, la date d'échéance ou l'importance du client. Les opérateurs disposent de repères visuels dans leurs cellules de travail afin d'accélérer et de renforcer les actions appropriées. Les mises en plan, les graphiques et les procédures opérationnelles normalisés sont consultés en ligne, ce qui permet aux travailleurs de s'appuyer sur la version la plus récente. Les systèmes dématérialisés permettent non seulement d'éviter les erreurs, mais ils fournissent également des alertes en temps réel lorsque des problèmes surviennent. Face à des délais de commercialisation de plus en plus courts et imprévisibles, les fabricants bénéficient d'un avantage concurrentiel significatif grâce aux processus de fabrication sans papier. Ces derniers éliminent la nécessité d'effectuer des contrôles en cours de production et réduisent considérablement les délais de contrôle final et de validation. Cela se traduit par une meilleure satisfaction client et permet de comptabiliser les recettes plus rapidement.

Une perception erronée et courante de la fabrication sans papier est qu'il s'agit simplement de "papier en verre", c'est-à-dire de versions numériques de documents papier ou de fichiers PDF intelligents. Bien que ces éléments puissent exister dans un système de fabrication sans papier, la principale valeur ajoutée de la fabrication sans papier réside dans sa capacité à éviter les erreurs tout en capturant, en enregistrant et en affichant simultanément l'ensemble des informations de fabrication en temps réel. Elle offre ainsi une visibilité des opérations dans l'ensemble de l'entreprise de fabrication tout en appliquant les procédures appropriées au niveau de l'usine afin d'éliminer les erreurs de fabrication et de garantir une documentation instantanée, précise et facilement accessible pour répondre rapidement aux besoins en matière d'audit et de conformité réglementaire. Les systèmes de fabrication sans papier procèdent à une auto-vérification, tout en contrôlant et en appliquant les processus de production, ce qui élimine le temps et les risques liés aux processus traditionnels de documentation manuelle.

Dans pratiquement tous les secteurs, les processus papier ont réduit l'efficacité des fabricants.

Le problème du papier

Du point de vue de la documentation, le risque d'erreurs est beaucoup plus élevé avec les systèmes papier. Considérons par exemple la complexité de la saisie des données. La documentation est un ensemble de documents associés aux opérations effectuées, multiplié par le nombre de lignes concernées, le nombre d'usines dans l'entreprise et la quantité de données collectées. Même si les enregistrements papier pouvaient être exécutés avec une précision de 99,5 %, ce qui est assez improbable dans le monde réel de la fabrication, le nombre d'erreurs de documentation au sein d'une entreprise peut tout de même atteindre des dizaines de milliers. Les études indiquent que la précision des contrôles manuels sur papier est bien inférieure à 99,5 %, ce que les fabricants confirment. Avec les systèmes de fabrication sans papier d'aujourd'hui, il n'existe plus d'erreurs de documentation.

Du point de vue de la qualité, les systèmes papier manuels ne sont tout simplement pas en mesure de prévenir correctement les erreurs à chaque étape des opérations. Considérons toutes les étapes des opérations de fabrication : Les machines sont-elles certifiées ? La procédure est-elle correcte ? Les opérateurs ont-ils été formés ? Toutes les données pertinentes ont-elles été collectées ? Répondre à ces questions met à rude épreuve l'efficacité des systèmes papier. C'est pourquoi, dans de nombreux secteurs manufacturiers, la qualité est obtenue par "force brute", à l'aide de contrôles et de revérifications redondants, car on ne peut pas se fier uniquement aux systèmes papier.

Du point de vue des coûts, les processus papier ne font qu'ajouter des frais généraux (par exemple, le papier, la main-d'œuvre) et du temps sans valeur ajoutée. Leur manque d'efficacité se manifeste sur l'ensemble des opérations sous forme de gaspillage, de rendements inférieurs et de temps de latence qui ralentissent le développement et la commercialisation des produits.

En contrôlant automatiquement les opérations dans l'ensemble de l'entreprise, c'est-à-dire en veillant à ce que les opérateurs et les machines soient adaptés à l'application et correctement certifiés, à ce que les matériaux soient contrôlés en temps réel, à ce que toutes les données pertinentes soient saisies en temps réel et à ce que les procédures soient appliquées au point d'exécution, les systèmes d'exécution de la fabrication (MES) sans papier éliminent ces problèmes. Le résultat est une production plus prévisible.

Les fabricants sans papier rencontrent moins de problèmes de non-conformité, de rebuts et de retouches, obtiennent une qualité de produit plus constante, et subissent moins de réclamations de la part des clients, des utilisateurs finaux et des personnes travaillant au sein de l'entreprise elle-même. Ces résultats réels ne se contentent pas de rationaliser et d'accroître la rentabilité des opérations de fabrication ; ils protègent l'image de marque de l'entreprise en minimisant son exposition aux risques.