DFS to strategia cyklu życia produktu, która odnosi się do atrybutów związanych z możliwościami serwisowania produktu, takich jak niezawodność, konfiguracja i ergonomia, mających bezpośredni wpływ na koszty i efektywność serwisowania produktu. Projektowanie pod kątem serwisowania jest kluczowym aspektem zarządzania cyklem życia usług (SLM), stanowiącego integralną część zarządzania cyklem życia produktu (PLM).

Specjaliści ds. inżynierii serwisowej zdali sobie sprawę, że wiele atrybutów produktu, które wpływają na serwis i ułatwiają bądź utrudniają jego wykonywanie, jest określanych podczas procesu projektowania. Oznacza to, że wpływ tych atrybutów na serwis rozciąga się na cały cykl życia produktu. Celem projektowania pod kątem serwisowania jest celowe uwzględnienie w projekcie tych atrybutów, które pozytywnie wpływają na jego serwisowanie.

Projektowanie produktów pod kątem serwisowania oferuje ustrukturyzowane ramy, które pomagają producentom uzyskać równowagę między niezawodnością działania i łatwością serwisowania.

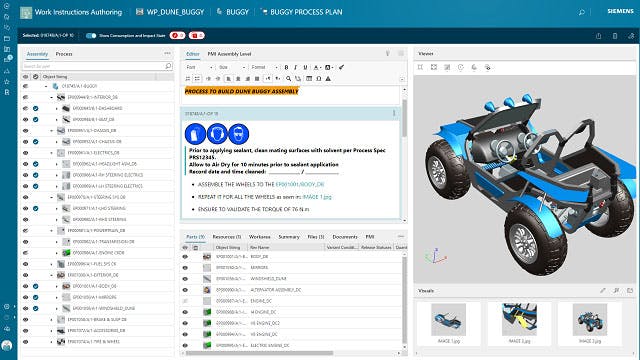

Powiązane produkty: Teamcenter Service Lifecycle Management