加快产品设计

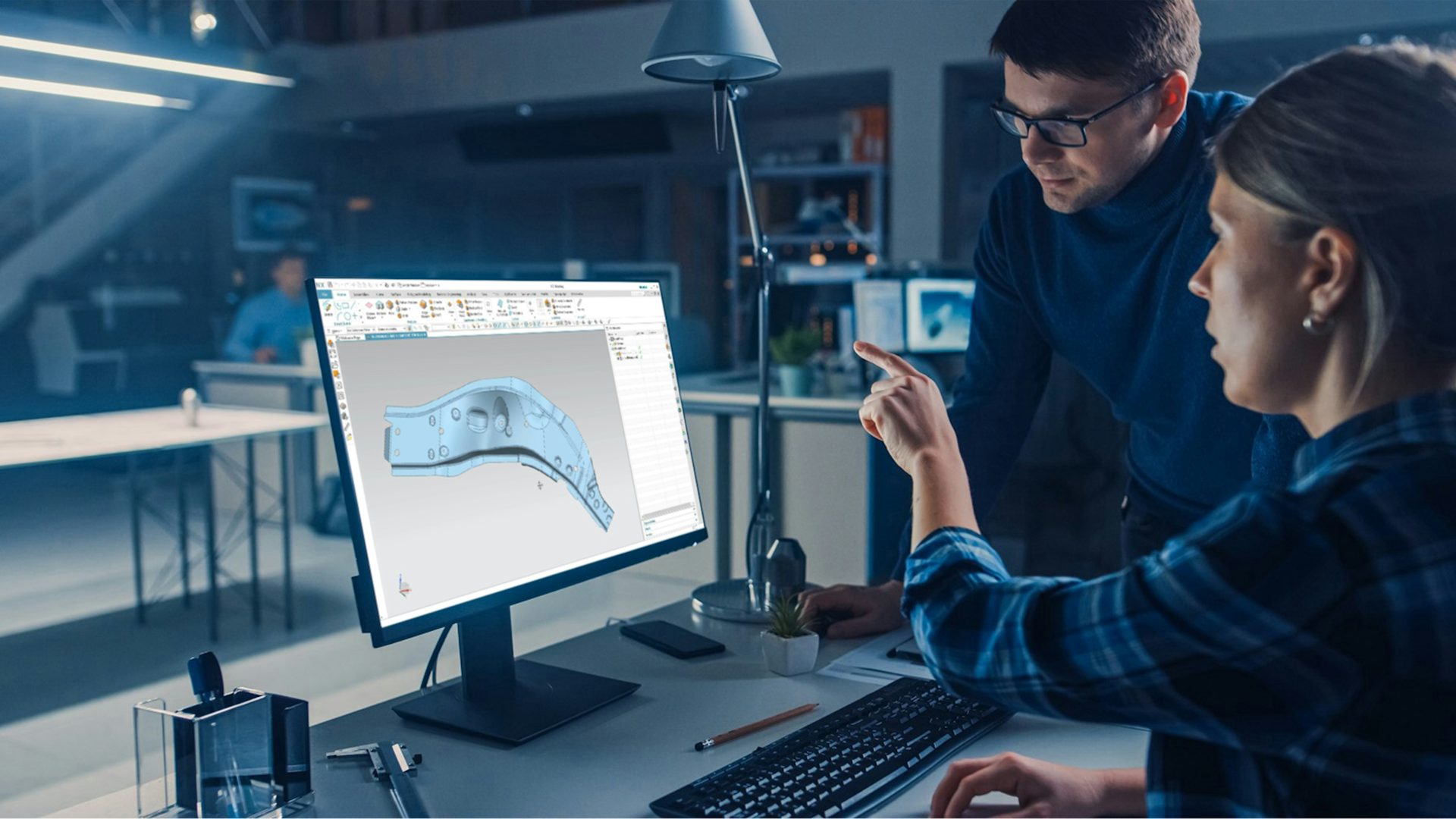

要开发复杂的功能,所有工程学科需要在整个开发周期中协同工作。否则,设计通常使用过时或缺失的信息完成,这增加了在构建原型之前无法发现错误的风险。

消除资源孤岛

将系统、人员和数据整合在一起。

改进

由于从概念到产品验证和生产都有共同的需求、目标和问题来源,因而数据准确性得以提高多达 95%。

时间缩短

使用真实数据预先选择理想设计,自动评估数千种配置,并将 CAE 分析所花费的时间减少多达 80%。

缩短开发时间

在实施之前,可以跨所有学科模拟设计更改,以确保软件和硬件始终同步,从而帮助将开发时间缩短一半。

构建数字框架

在整个开发过程中集成机械、电子和电气设计,从产品定义到概念,到开发,再到验证和确认。

构建数字框架有三种主要途径。您的起点将因您的数字成熟度而异。

OEM 借助西门子软件加快产品开发

利用我们的软件

前 95% 的汽车电子控制单元(ECU)供应商都使用西门子软件。

前 23 名 OEM

全球排名前 23 位的汽车原始设备制造商都采用了 Siemens Xcelerator。

前 20 名电动汽车品牌

排名前 20 位的电动汽车品牌采用 Siemens Xcelerator。

尼桑欧洲技术中心

以破纪录的速度打造享有盛誉的车辆

公司:日产欧洲技术中心

行业:汽车及交通运输行业

位置:贝德福德郡克兰菲尔德, United Kingdom

Siemens 软件:NX, Simcenter 3D Solutions, Teamcenter

[对于日产]正确的解决方案是 Teamcenter 软件、NX 软件和 Simcenter 3D 软件......在这种环境中开发新的逍客车型改善了整个供应链的协作,缩短了时间,提高了质量控制,并使工程师能够达到新的绩效水平。

常见问题解答

Accelerated Product Development 解决方案使用西门子工具套件,专为帮助汽车制造商加快产品开发过程而打造。其中包括一系列软件工具、仿真和测试功能以及数据管理解决方案。

为此,需要实施数字化战略,使您的团队能够同步工作。当在彼此关联的环境下工作时,变化会传播给所有人。通过单一事实来源,每个人都可以访问当前信息,从而快速自动生成、探索和评估许多设计选项。这样可以消除需要构建的、成本高昂的物理原型数量。在短时间内找到适合目标和要求的理想配置

需要使用可增强协作的仿真环境来加速设计探索过程。然后,您可以自动生成多个设计,以便确定最具竞争力和合规性的配置。

即使在确定了最好的设计之后,事情也会继续变化。这意味着您需要不断了解这些变化对所有领域的影响。通过对产品设计的持续验证和确认,从概念化到设计完成并构建第一个物理原型,您可以确信产品将满足所有要求和目标。