自動車エンジニアは、どのような戦略を使用して、デジタル・トランスフォーメーションのプロセスを展開できますか?

自動車エンジニアリング・ソフトウェアを使用してシミュレーションおよびテスト戦略を実装し、電動化、自律化、軽量設計、安全、システム統合、認証、相互接続の課題を解決します。

自律化および電動化の革命は今後も続きます。自動車業界はデジタル・トランスフォーメーションを受け入れましたが、それは「皆が頂上に到達した」ということではありません。イノベーションをより迅速かつ効率的にエンジニアリングするには、人、技術、プロセスを接続する必要があります。これらを連携して機能させることで、完璧なデジタルツインと完璧な製品の間のギャップを埋めることができます。

デンソーは、NX CADとSimcenter 3Dの統合型プロセスおよびCAEテンプレートを使用することで、CAE解析に費やす時間を最大80%短縮しました。(デンソー)

フランスのメーカー、PSA Peugeot Citroënは、マルチフィジックス・アプローチを導入して、コストを削減しながらバッテリー・パックの最適化に費やす時間を半減させました。(PSA Peugeot Citroën)

以前、ホンダのエンジニアは、ノイズ源を特定するのに3〜4時間かかっていました。今では、15分で非常に正確にノイズ源を特定できます。(ホンダ)

自動車エンジニアリング・ソフトウェアを使用してシミュレーションおよびテスト戦略を実装し、電動化、自律化、軽量設計、安全、システム統合、認証、相互接続の課題を解決します。

自動車性能エンジニアリングでは、すべての開発段階で高度なシミュレーションおよびテスト・ソリューションを使用します。これにより、早期に設計の意思決定を下して相反する車両属性のバランスを取り、市場投入期間を短縮してコストを削減できます。

複雑な自動車システムの挙動を正確に予測し、初期段階の設計に自信を持てるようにすることが、新製品導入を成功させる鍵となります。

設計を完成させる前に、複雑なモデルを活用して設計空間を徹底的に探索し、時間を節約して貴重な知見を得ることが不可欠です。

より速く、よりスマートに、より早期にテストします。正確なデジタルツインを構築して、マルチフィジックス・テストを活用することで、性能をすばやく検証します。

Simcenterは、エンジニアのデジタル・プロセスをサポートする予測シミュレーションおよびテスト・ソリューションを提供します。最先端の自動車エンジニアリング・ソフトウェアおよびツール、業界の専門知識、カスタマー・サポートを通じて、Simcenterはエンジニアリング・チームがデジタルツインの可能性を最大限に引き出せるよう支援します。

Simcenter機械シミュレーションを今すぐ試して、機械設計を加速しましょう。CAD設計にシミュレーションを追加して製品の変更を検証する方法、自動車のモーション・シミュレーションのコンテキストで柔軟なボディ・モーションを生成する方法、大規模なシミュレーション・アセンブリで協調的に作業する方法、テスト結果を相関させてシミュレーション結果を検証・妥当性確認する方法をご確認ください。

ユーザーの声は重要です。ユーザーの声には、Simcenterの実績と、シーメンスの継続的なソフトウェア・リリース・サイクルがユーザーの共感を呼んでいるという事実が反映されています。

開発とオペレーションをデジタルで繋いだスマートな車両製造は、次なる技術革新となるでしょう。HiLシミュレーションを使用して主要校正値を事前に定義しておくことで、実車両テストの回数を40%も削減できました。

エンジニアリング・コンサルティング・サービスを通じて、エンジニアリング・デジタルツインの構築を支援します。

Siemens Xcelerator Academyを活用して、Simcenterを使いこなし、生産性を短期間で向上させる方法を見つけましょう。

Simcenterのエキスパート・コミュニティに参加して、知識を広げましょう!

車両性能は、加速、バッテリー航続距離、安全、空気力学と水管理、先進運転支援システム (ADAS)、エネルギーと熱管理、騒音、振動 (NVH) と音響、強度と耐久性、車両制御と操安性などの側面を含む、車両の全体的な機能性、効率性にかかわるものです。

自動車性能エンジニアリングは、ビジネス要件に基づいて進められ、継続的な仮想テストと監視のループを通じてエンドツーエンドのシステム最適化を提供します。自動車メーカーとサプライヤーは、シフトレフト戦略を使用して、開発サイクルの早い段階に潜在的な問題を発見することで、より高いビジネス価値を提供することを目指しています。設計プロセスの早い段階にシミュレーションを使用して、製品が要件を満たしているかどうかを仮想でテストすることで、問題を早期に検出し、包括的なデジタルツインで修正することができます。さらに、設計段階の早い時期の、設計変更がまだ容易で混乱が少ないときに、設計の代替案を検討できます。

マルチフィジックス・シミュレーションとは、同時に発生する、システムの複数の物理現象と、それらの間の相互作用を解析することです。消費者の要求やビジネスの要件に基づいて駆動するマルチフィジックス自動車エンジニアリング・ソフトウェアは、安全な高性能製品をより迅速に設計することを目的としています。これにより複雑さをモデル化して、実際の条件下で動作する製品の可能性を探索し、開発サイクルの早い段階に潜在的な問題を発見することができます。

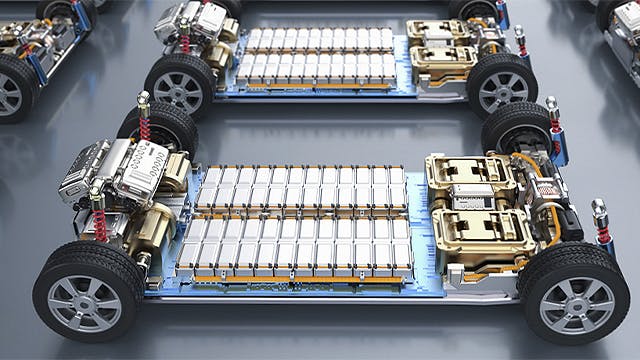

たとえば、 車両バッテリーの開発、設計、エンジニアリング・チームは、電気化学、電気、熱、構造エンジニアリングを統合する必要があります。個別の属性をターゲットとする、分離されたテストを実行すると、冗長かつ (場合によっては) 相反するモデルやデータセットが生成されてしまいます。代わりに、オールインワンのマルチフィジックス・アプローチを使用すれば、コンポーネントが他のコンポーネントと統合されたときにどのように動作するのかを正確に理解して、最初のプロトタイプでも計画どおりに機能することを確認できます。

自動車 (システム) テストをプロトタイプで実行する時代はとうに過ぎ去りました。今日、開発はVサイクルの終わりで止まることはありません。代わりに、履歴データ、テストデータ、および使用中の車両のデータを使って車両特性と性能の関係を定義する、テストベースのモデルを作成することで、開発は無限ループで継続します。

その良い例が、モデルベース・システム・テスト (MBST) です。MBSTは、仮想モデル、仮想 - 物理システム、物理プロトタイプの3つの主要なソリューションを使用するエンジニアリング・フレームワークです。テストデータを使用してシミュレーション・モデルを構築、検証、改善し、XiLを介してさまざまなシナリオで相互作用を特定して、物理プロトタイプのシミュレーション・モデルでテストデータを強化します。MBSTを使用するメーカーは、効率とスピードを高めて、データ転送や後処理のエラーを回避できます。

もう一つの顕著な例は、仮想プロトタイピングです。仮想プロトタイピングは、物理プロトタイプを構築する前に、車両アセンブリの代替案を探索できる効率的なテスト手法です。特にNVH性能に対応し、コンポーネントベースの伝達経路解析 (TPA) を使用してさまざまな設計を迅速に評価し、問題を早期に検出して制御することでコストを低減します。

従来の設計手法やエンジニアリング手法は、今日の複雑なワークフローに苦戦しています。人工知能 (AI) と機械学習 (ML) を活用することで、意思決定が加速し、エンジニアリング・チームの生産性が向上して、革新的な製品を短期間で開発できるようになります。Simcenterは、開発サイクルのどの段階にも対応します。人工知能を適用して履歴データを活用し、ミスを回避して解析を加速しつつ、自信を持って設計を最適化するためのフレームワークを提供します。

たとえば、自動運転車システムでは、AIとMLを使用して、人間の行動を機械の認識に組み込みます。現在の自動運転車の認識システムは、標準的な状況では人間の感覚能力にほぼ匹敵しますが、異常気象や複雑なシナリオではまだ不十分です。Simcenterの シナリオ作成プロセスは、OEMやAVサプライヤーにとって重要なシナリオの生成を支援し、SOTIF (意図した機能の安全性) などの安全基準への準拠を確保します。

車両システムを統合する唯一の持続可能な方法は、完全なエコシステムとして設計とエンジニアリングにアプローチすることです。これによりメーカーは、要件の変化や複数領域間の属性のトレードオフに応じて、ワークフローをすばやく再設計して再利用することができます。プロセスレベルでは、製品ライフサイクル管理 (PLM) システムとの接続を維持しながら要件を満たし、1つの領域に加えられた変更をシステム全体に確実に反映させることが鍵となります。車両開発にモデルベース・システム・エンジニアリング (MBSE) アプローチを導入することで、システム・エンジニアリングを開発組織の他の部分と接続して、コラボレーションと意思決定を改善します。

eドライブ・エンジニアリングを例にとってみましょう。eドライブは、電気モーター、ギアボックス、パワー・エレクトロニクスで構成されています。異なる領域の複数の専門家が協力して、効率的な、統合されたeドライブを実現する必要があります。このため、従来の開発サイロを排除して、部門横断的、領域横断的なシステム・エンジニアリングを可能にすることが不可欠です。製品だけでなく開発プロセスでも急激に進む電気自動車エンジニアリングの複雑化を制御する自動車エンジニアリング・ソフトウェア・ツールチェーンを提供できるのは、MBSEとデジタルツインの適用を通じて統合された、再利用可能なワークフローによるコネクテッド・エンジニアリング・アプローチだけです。