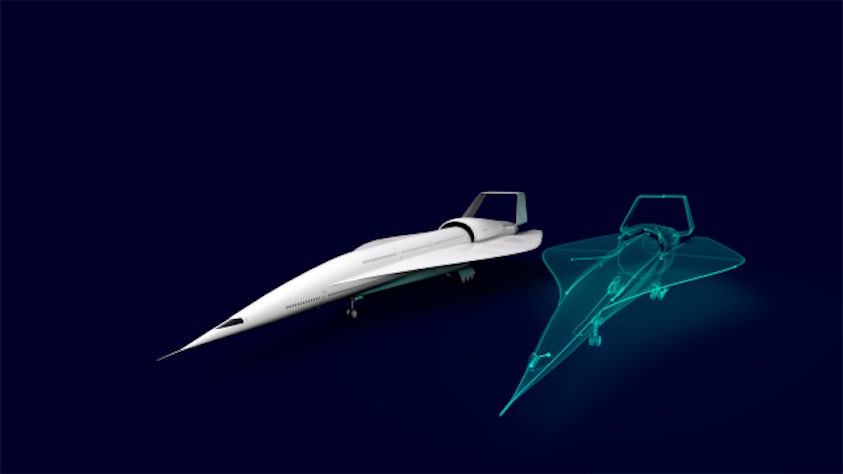

W przeciwieństwie do tradycyjnych cyfrowych bliźniaków, które służą głównie do monitorowania i analizy, wykonywalne cyfrowe bliźniaki są aktywnymi, dynamicznymi modelami, które mogą reagować na dane wejściowe, symulować scenariusze i podejmować decyzje autonomicznie lub przy udziale człowieka. Wykonywalny cyfrowy bliźniak (lub inaczej xDT) Krótko mówiąc, xDT to cyfrowy bliźniak w mikroprocesorze. To rozwiązanie używa danych ze (stosunkowo) niewielkiej liczby sensorów wbudowanych w fizyczny produkt do przeprowadzania symulacji w czasie rzeczywistym przy użyciu modeli zredukowanego rzędu. Przy użyciu tych sensorów można przewidzieć fizyczny stan urządzenia w dowolnym momencie (również w miejscach, w których umieszczenie tych sensorów jest niemożliwe).

Symulacja i interakcja w czasie rzeczywistym

Wykonywalne cyfrowe bliźniaki (xDT) są w stanie symulować zachowanie i działanie fizycznego zasobu lub systemu w czasie rzeczywistym. Mogą reagować na dane wejściowe, symulować różne warunki pracy i dynamicznie wchodzić w interakcje z systemami zewnętrznymi lub użytkownikami.

Autonomia i podejmowanie decyzji

Wykonywalne cyfrowe bliźniaki (xDT) mogą podejmować decyzje autonomicznie na podstawie wstępnie zdefiniowanych reguł, algorytmów lub modeli uczenia maszynowego. Mogą analizować dane, przewidywać wyniki i podejmować działania w celu optymalizowania działania lub reagowania na zmieniające się warunki.

Sterowanie w pętli zamkniętej

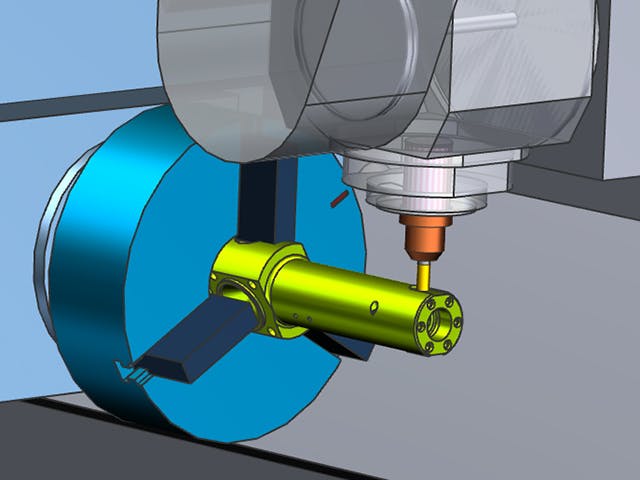

Wykonywalne cyfrowe bliźniaki (xDT) często działają w systemie sterowania w pętli zamkniętej, w którym dane w czasie rzeczywistym z sensorów i elementów wykonawczych są przekazywane z powrotem do wirtualnego modelu w celu dostosowania parametrów, optymalizacji działania i utrzymania żądanych warunków pracy.

Analiza predykcyjna i optymalizacja

Wykonywalne cyfrowe bliźniaki (xDT) wykorzystują analizy predykcyjne i techniki optymalizacji do prognozowania zachowania, identyfikowania potencjalnych problemów lub możliwości oraz zalecania działań mających na celu usprawnienie działania lub ograniczenie ryzyka.

Integracja z technologiami IoT i AI

Wykonywalne cyfrowe bliźniaki (xDT) wykorzystują sensory Internetu rzeczy (IoT), funkcje łączności i algorytmy sztucznej inteligencji (AI) do zbierania danych w czasie rzeczywistym, analizowania złożonych schematów i podejmowania decyzji na podstawie danych. Mogą również zawierać modele uczenia maszynowego do zachowań adaptacyjnych i ciągłego doskonalenia.

Dynamiczna adaptacja i procesy nauki

Wykonywalne cyfrowe bliźniaki (xDT) są w stanie uczyć się na podstawie doświadczeń i dostosowywać do zmian w środowisku lub warunkach operacyjnych w miarę upływu czasu. Są w stanie na bieżąco aktualizować swoje modele, parametry i strategie na podstawie nowych danych i informacji zwrotnych.

Wykonywalne cyfrowe bliźniaki znajdują zastosowanie w różnych branżach, m.in. produkcji, energetyce, transporcie, opiece zdrowotnej i inteligentnych miastach. Umożliwiają konserwację predykcyjną, autonomiczną obsługę, optymalizację procesów i wspomaganie podejmowania decyzji w złożonych systemach, w których monitorowanie i sterowanie w czasie rzeczywistym mają kluczowe znaczenie. Ogólnie rzecz biorąc, wykonywalne cyfrowe bliźniaki stanowią kolejny krok w ewolucji technologii cyfrowych bliźniaków, oferując rozszerzone możliwości symulacji w czasie rzeczywistym, podejmowania decyzji i optymalizacji fizycznych zasobów i systemów. Wykonywalny cyfrowy bliźniak to zaawansowana forma cyfrowego bliźniaka, która nie tylko stanowi wirtualną replikę fizycznego zasobu lub systemu, ale ma również możliwość wykonywania, symulowania i interakcji z wirtualnym modelem w czasie rzeczywistym.

Modele oparte na fizyce

Wykonywalny cyfrowy bliźniak oparty na fizyce polega na modelach matematycznych, które opisują fizyczne zachowanie replikowanego systemu. Działanie takich modeli jest zazwyczaj oparte na podstawowych zasadach fizyki, takich jak mechanika, termodynamika, dynamika płynów, pola elektromagnetyczne i tak dalej. Rozwiązując równania, które rządzą tymi zjawiskami fizycznymi, cyfrowy bliźniak może symulować w środowisku wirtualnym zachowanie systemu w świecie rzeczywistym.

Symulacja procesów fizycznych

Cyfrowy bliźniak symuluje procesy fizyczne i interakcje w systemie przy użyciu modeli opartych na fizyce. Dzięki temu można przewidzieć, jak system będzie się zachowywał w różnych warunkach roboczych, przy różnych danych wejściowych i w różnych scenariuszach.

Symulacja w czasie rzeczywistym

Wykonywalny cyfrowy bliźniak oparty na modelach fizycznych może symulować zachowanie fizycznego systemu w czasie rzeczywistym lub niemal w czasie rzeczywistym. Umożliwia to dynamiczną interakcję i podejmowanie decyzji na podstawie bieżącego stanu systemu i jego otoczenia.

Sterowanie w pętli zamkniętej

Wykonywalne cyfrowe bliźniaki oparte na zasadach fizyki często działają w systemie sterowania w pętli zamkniętej, w którym dane z sensorów i elementów wykonawczych w czasie rzeczywistym są używane do dostosowywania parametrów symulacji i kontrolowania zachowania wirtualnego modelu. Dzięki temu cyfrowy bliźniak może utrzymać żądane warunki robocze i optymalizować działanie systemu.

Walidacja i weryfikacji

Zapewnienie dokładności i niezawodności modeli opartych na zasadach fizyki używanych w wykonywalnych cyfrowych bliźniakach wymaga walidacji i weryfikacji. Wiąże się to z porównywaniem wyników symulacji z rzeczywistymi pomiarami i danymi eksperymentalnymi w celu potwierdzenia, że cyfrowy bliźniak stanowi dokładną reprezentację fizycznego systemu.

Chociaż modelowanie oparte na zasadach fizyki jest powszechnie stosowane w wykonywalnych cyfrowych bliźniakach, należy pamiętać, że można również używać innych podejść do modelowania, takich jak modelowanie oparte na danych, modele empiryczne lub modele hybrydowe łączące fizykę i techniki oparte na danych, w zależności od konkretnych wymagań i ograniczeń zastosowania.